Depuis plus de 25 ans, l’industrie aéronautique semble avoir trouvé le matériau idéal pour la fabrication des composants structurels des aéronefs, en se lançant dans l’aventure des composites, ou matériaux composites de matrice époxyde renforcée de fibre de carbone. Ce choix est plus que justifié, car il s’agit d’un matériau qui ne pèse pas plus de 17 kN/m3 (1 700 kg/m3), soit une valeur 37 % inférieure à celle de l’aluminium (2 700 kg/m3) et qui, de surcroît, est inoxydable et infatigable.

Leur utilisation croissante dans la fabrication des aéronefs de nouvelle génération entraînera la construction ou la transformation des nouveaux sites de production et d’assemblage.

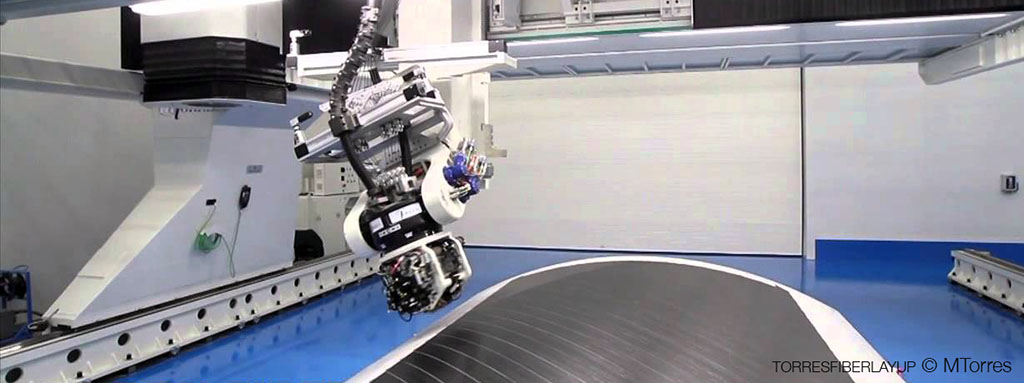

Au départ, ce matériau était peu utilisé, car son coût de fabrication était très élevé et il était difficile à manipuler. C’est pourquoi il a fait ses débuts dans le domaine des applications militaires, comme de nombreuses innovations technologiques. Toutefois, même si l’utilisation des composites s’est démocratisée depuis longtemps et touche désormais l’aviation civile, il faut tenir compte du fait que, même de nos jours, les rouleaux de composites prepreg doivent être stockés à une température de – 19 °C et possèdent une durée limitée de manipulation de 200 heures à partir de leur sortie du congélateur. Mais les récents progrès en matière de développement de nouveaux équipements et techniques de fabrication ont considérablement élargi le champ d’application de ces matériaux, permettant aujourd’hui la fabrication de pièces d’une grande complexité géométrique et des ratios de productivité de plus de 100 kg/h. Il est aujourd’hui possible de produire, par exemple, les revêtements des ailes de l’Airbus A350 (35 m x 6,8 m), tout comme pratiquement n’importe quelle partie du fuselage, aile ou stabilisateur des nouvelles générations d’aéronefs en matériau composite, permettant ainsi de grandes économies en poids et en pièces à assembler. En plus de l’Airbus A350 cité plus haut, nous pouvons citer le Boeing 787 Dreamliner, comme étant les deux grands avions commerciaux dont plus de la moitié est fabriquée en matériau composite.

Parallèlement à ce développement, nous remarquons un investissement croissant, à travers le monde, dans des installations qui contribuent à l’essor des nouvelles générations d’aéronefs.

La conception des installations qui doivent abriter les processus les plus avant-gardistes d’une industrie aussi avancée technologiquement que celle, par exemple, de l’aéronautique ou l’aérospatiale, doit être à la hauteur et tenir compte des moindres détails. À la tête de ce type de projets, il est primordial de retrouver un expert doté de connaissances transversales, conjuguant les besoins des fournisseurs d’équipements de production et ceux du propriétaire, de façon à concevoir une solution optimale et adaptée, à laquelle contribue une équipe coordonnée de spécialistes et d’experts.

Dans le processus de production, le nombre d’étapes et la taille des pièces impliquent un investissement, en millions d’euros, dans des appareils qui couvrent plusieurs hectares. En effet, des dizaines de milliers de mètres carrés…

Parmi les défis que doit relever l’équipe responsable de la conception et l’organisation manufacturière, il convient de souligner les éléments suivants :

- l’établissement d’un plan de flux logistiques intelligents entre toutes les stations de travail, prévoyant l’utilisation de systèmes de transport interne automatisés permettant de réduire les distances et les délais d’acheminement ;

- des systèmes de gestion intégrée des inventaires avec traçabilité, en temps réel, des matières premières, de l’outillage et des pièces en cours de fabrication ;

- la création de très grands habitacles soumis à des conditions strictes de température, d’humidité et de concentration de particules (cleanrooms ou salles blanches), efficaces et rationnels ;

- la conception de structures translucides et bien éclairées, financièrement abordables ;

- la conception de fondations spéciales pour des équipements à critères de déformation stricts (Mise en place automatisée des fibres Automated Fiber Placement — AFP ; la pose de bandes automatisée Automated Tape Laying – ATL) et des charges importantes (Autoclaves) ;

- des installations industrielles de grandes dimensions conçues spécialement pour les équipements de production spécifiques à fournir, dont les critères d’optimisation et l’efficacité permettent de réduire la consommation énergétique.

Au cours des prochaines années, des améliorations sont attendues dans le domaine des technologies de fabrication des composants aéronautiques en composites, telles que les procédures hors autoclave (out of autoclave) ou encore la possibilité de produire des composants de plus en plus complexes en une seule pièce, grâce à l’amélioration des techniques de moulage et de robotisation. Pour conclure, nous pouvons dire qu’aujourd’hui, les principaux fabricants de l’aviation civile, Boeing et Airbus, ont pour objectif la recherche de structures de plus en plus légères pour leurs aéronefs, où la proportion croissante des matériaux composites joue un rôle déterminant. Il est cependant important de rappeler que cet objectif est également partagé par d’autres fabricants d’aéronefs et de véhicules spatiaux, d’où l’existence d’un marché riche en opportunités d’exploration et d’exploitation.